postado em 27/08/2009 08:00

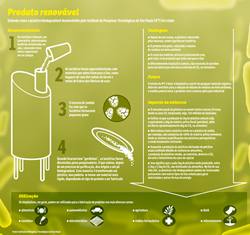

Embalagens, sacolas e vários outros objetos feitos de plástico comum podem ser, num futuro próximo, desenvolvidos a partir de materiais não poluentes. Diversas linhas de pesquisa em andamento no Brasil e em outros países prometem reduzir consideravelmente o tempo de decomposição ; hoje em torno de 200 anos ; desses materiais que se acumulam em aterros sanitários de todo o mundo.Uma das alternativas para amenizar os impactos que esses produtos causam no meio ambiente surgiu de onde menos se imaginava: do próprio lixo. Cientistas do Instituto de Pesquisas Tecnológicas de São Paulo (IPT) inventaram um plástico biodegradável produzido a partir do bagaço da cana e de restos de frutas que sobram das usinas de álcool e fábricas de suco (veja arte). Depois de pronto, o produto tem um tempo de vida útil de seis meses, o que ecologicamente representa uma enorme vantagem. Afinal, depois desse prazo, é facilmente absorvido pela natureza. ;Ele também não é poluente. Contribui para redução do lixo;, afirma a pesquisadora Maria Filomena Rodrigues, responsável pelo Laboratório de Biotecnologia Industrial do IPT.

Segundo a cientista, a próxima fase da pesquisa deve viabilizar o processo em grande escala. ;Com esse plástico, é possível fazer embalagens descartáveis de iogurte, margarina e garrafas. A viabilidade para as sacolas plásticas, porém, ainda está sendo estudada;, afirma, lembrando que hoje em dia, a maioria dos plásticos convencionais encontrados nos supermercados é proveniente de polímeros industriais, como polipropileno, polietileno e náilon.

As pesquisas que deram origem à produção dos plásticos ecologicamente corretos começaram há cerca de 40 anos. Além de reduzir a quantidade de lixo acumulado, a produção desses materiais substitutos mira no grande responsável pelo aquecimento global: o dióxido de carbono (CO2). Para se ter uma ideia, a produção de 1kg de plástico convencional resulta na emissão de 6kg do gás na atmosfera, além de exigir a utilização de 2kg de matéria-prima fóssil (petróleo).

Nos últimos 10 anos, a demanda por plásticos ecológicos aumentou consideravelmente, principalmente devido à escassez de petróleo e à conscientização global sobre o efeito nocivo da emissão de gases na atmosfera. Isso levou ao surgimento de empresas que desenvolvem plásticos não poluentes a partir de matérias-primas como amido e extratos vegetais. Porém, é bom lembrar que esses materiais não são necessariamente biodegradáveis (decompostos por micro-organismos) como o produto desenvolvido pelo IPT.

Nos últimos 10 anos, a demanda por plásticos ecológicos aumentou consideravelmente, principalmente devido à escassez de petróleo e à conscientização global sobre o efeito nocivo da emissão de gases na atmosfera. Isso levou ao surgimento de empresas que desenvolvem plásticos não poluentes a partir de matérias-primas como amido e extratos vegetais. Porém, é bom lembrar que esses materiais não são necessariamente biodegradáveis (decompostos por micro-organismos) como o produto desenvolvido pelo IPT.Carbono

O engenheiro de materiais e diretor da empresa Biomater, João Carlos de Godoy, trabalha com o desenvolvimento, produção e comercialização de uma nova classe de materiais à base de matérias-primas renováveis. ;Para cada 2kg de sacolinhas de supermercado produzidas com plástico convencional, são lançados 2,5kg de carbono na atmosfera. Porém, o bioplástico acaba sequestrando este carbono. A medida colabora com a redução do efeito estufa e do aquecimento global;, explica.

De acordo com ele, é provável que o Brasil já esteja produzindo, até 2011, cerca de 400 mil toneladas de bioplásticos, montante bem próximo da produção atual no mundo: 550 mil toneladas. ;Tudo o que é produzido no país, atualmente, vem de outros países. No momento, lutamos pela formação da Associação Brasileira da Indústria de Polímeros Biodegradáveis Compostáveis (Abicom), que vai atuar pelo reconhecimento da cadeia produtiva do bioplástico;, destaca. Estima-se que, todos os anos, sejam produzidos 200 milhões de toneladas de plástico comum em todo o mundo. A fatia do Brasil nesse montante é de 10 milhões de toneladas.

A Biomater é uma empresa incubada pela fundação Parqtec e apoiada pelo Sebrae. Ela ainda mantém parceria com as universidades de São Paulo (USP) e de São Carlos (UFScar). De acordo com o engenheiro, a principal matéria-prima usada é a fécula de mandioca e o amido de milho. A partir daí, são produzidas sacolas de supermercados, embalagens, cestos, entre outros produtos. Godoy esclarece que as características físicas e mecânicas do plástico biodegradável são semelhantes às de alguns polímeros sintéticos usados pela indústria, que utilizam o petróleo como matéria-prima. A vantagem é que oferecem o benefício de se decompor em uma velocidade maior depois do descarte.

Dentro de dois meses, a Braskem ; uma das líderes mundiais na produção de plástico ; deve inaugurar no Polo Petroquímico de Triunfo (RS) uma fábrica totalmente preparada para a produção do polímero verde. Conhecido também como plástico verde, o produto é 100% feito de fontes renováveis e totalmente reciclado. De acordo com a empresa, a cadeia permite uma maior redução dos níveis de CO2 em comparação a outros tipos de polímeros. ;Isso por conta da alta produtividade da cana-de-açúcar em gerar a biomassa, que pode ser usada como fonte de energia renovável. Além disso, é preciso lembrar da alta capacidade da molécula de eteno em armazenar carbono, quando comparado a outros biopolímeros;, explica o líder comercial de polímeros verdes da empresa, Luis Antônio Nitschke.

Segundo ele, o custo desse plástico também é bastante competitivo. ;O polímero verde pode dar origem a tanques de combustível, embalagens de cosméticos, sacolas plásticas. Todos os produtos desenvolvidos por nós, porém, foram feitos em escala piloto;, esclarece. A preocupação em continuar a oferecer um produto de qualidade ao cliente, mas sem agredir o meio ambiente, fez com que a Braskem fosse adquirindo várias parcerias, ao longo do tempo. Com a linha de brinquedos Estrela, por exemplo, foi criado o Banco Imobiliário Sustentável, versão modernizada de um dos jogos mais famosos do Brasil. Segundo a empresa, todo o material do brinquedo é feito de plástico reciclável. O objetivo, além de entreter crianças, jovens e adultos, é incentivar ainda mais a produção de outros objetos feitos a partir do polietileno verde.